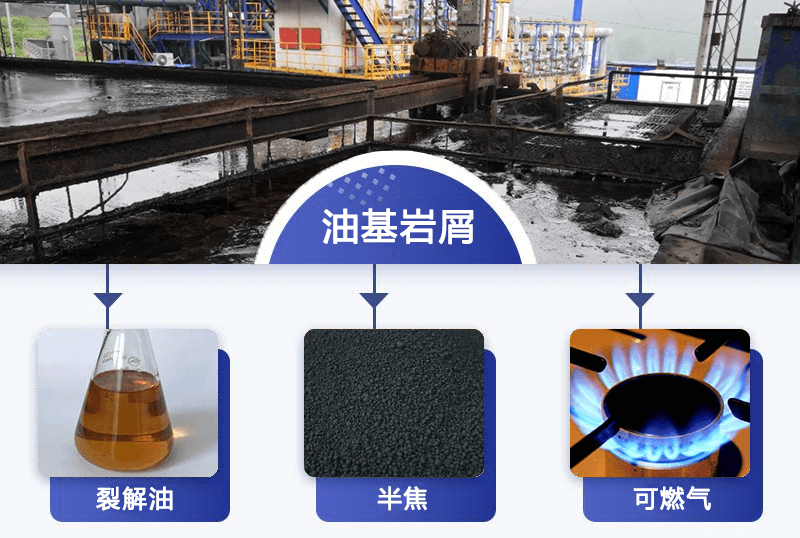

含油巖屑無害化熱解處理工藝流程介紹

含油巖屑經預處理分揀去除大塊物料及雜物后,由密閉皮帶輸送機送至裝置頭段的加料管經皮帶進入高溫熱解裝置內,通過熱解裝置外壁天然氣燃燒的火焰以傳導和輻射等熱交換形式加熱。

筒體從進料端到出料端有一定傾斜角,物料借助筒體的緩慢轉動,在重力作用下從高的一端(進料端)向較低的一端(出料端)移動,同時不斷被加熱。轉筒進料端到出料端設置為由低區(200~-400°C)到高區(500~-800°C)的溫度曲線。物料在低溫區開始干餾,水份和輕質油不斷蒸發,然后經高溫區熱解,經過脫水一脫甲基一裂解一脫氫一縮合一氫化過程后最終形成焦質砂礫從窯尾下部排出,進入水冷夾套螺旋出料機出料。

熱解過程產生的高溫油蒸氣、水蒸氣及不凝氣粉塵先通過旋風收集器將粉塵收集(收集的粉塵經高壓管道輸送至熱裂解爐煅燒),再通過臥式列管冷凝器(一級)和冷風冷凝器(二級)冷凝后,油汽、水汽液化為油水混合液,油水混合液沉降于冷凝器下端積液槽中,由冷凝水泵送至含油污水罐(內有隔油板)中暫存并進行油水分離后,分離出的油品泵入回收油儲罐內;含油廢水進入廠內配套污水處理設施,處理達標后經管道進入冷凝器重復利用,優先用于水洗器噴淋冷凝降塵,無法全部利用廢水的進入廠內設置的含油廢水儲水罐;水洗器下方設置循環水儲存罐,正常運行時產生少量循環排污水,也排放至廠內含油廢水儲水罐內,廢水定期拉運至附近污水處理站處理,不外排。

經冷凝器分離后的不凝氣主要成分為烴類(甲烷)和氫氣。除氮氣和CO2外,其余可燃氣休含量總和接近90%,經風機引入燃燒室,形成二次燃燒,既可以節約天然氣,又可將不凝尾氣中的有害有毒物質徹底燃燒氧化掉。燃燒室燃燒廢氣經水洗器冷凝凈化處理后排空。

燃燒器采用意大利進口低氮燃燒器,抑制了天然氣燃燒產生的氮氧化物。并且由于整套裝置利用高溫輻射對含油巖屑進行高溫熱解,物料不直接參與燃燒,產生的不凝氣由有機物裂解產生,主要成分為烴類(甲烷)和氫氣。除氮氣和CO2外,其余可燃氣體含量總和接近90%,經二次燃燒后形成CO2和H2O,極大限度減少了氧化物及粉塵的產生,使外排氣體為無煙、無色、無味。煙氣組分排放濃度能夠達到《石油煉制工業污染物排放標準》(GB31570-2015)表3工藝加熱爐排放限值。

- 2024-09-04 含油污泥熱解處理工藝流程

- 2023-12-09 廢硅藻土和油泥熱解處理工藝流程

電話:400-118-6697

電話:400-118-6697