間歇式廢輪胎煉油設備煉完一爐廢輪胎需要多少時間?

間歇式廢輪胎煉油設備煉完一爐廢輪胎大約需要24小時,從進料到裂解完成后二次進料的各階段用時詳情如下:

間歇式廢輪胎煉油設備通過人工或液壓上料機進料,上料階段耗時約1小時,進料完成之后,封門,使整個裂解爐內釜密閉,然后檢查機器所有閥門、電機和密封是否都正常,開啟微負壓設備,爐內形成微負壓,采用爐外加熱工藝,燃燒通過裂解爐下部的燃燒室完成,該燃燒過程不直接與輪胎接觸,燃燒產生的尾氣經風機輸送至“堿液噴淋塔”尾氣凈化裝置,處理后廢氣經15m高排氣筒排放。

當裂解爐廢舊輪胎加熱到120°C左右時,裂解反應開始產生,隨著溫度的升高,裂解反應加劇并將產生大量油氣水混合物,其成分包含重油(液態)、輕油(氣態)、少量的水蒸氣和其他氣體。產生油氣水混合物需要進行多級凈化、冷凝,分離出各種產品。裂解爐內產生的油水混合氣體經冷凝形成裂解油,未冷凝氣體稱為裂解氣。

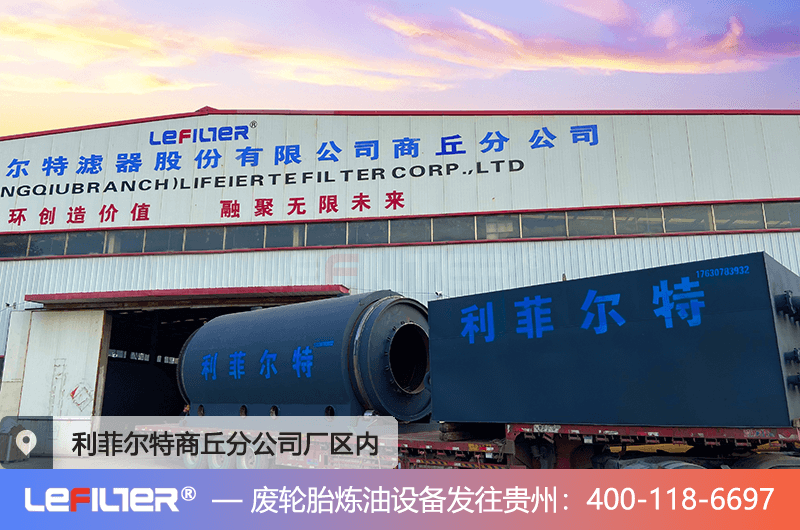

間歇式廢輪胎煉油設備

間歇式廢輪胎煉油設備

油氣水混合物經管道流入高溫油氣塔內進行第一次油氣分離,在油氣塔內,分離出的重油下沉至油氣塔塔底,再排入渣油罐,通過油泵輸送至中轉罐內,分離出的其他氣態混合物經管道進入臥室水冷卻系統進行第二次油氣分離,氣態混合物在冷卻管道內冷卻后分離出部分輕質油水混合液和可以燃燒的裂解氣,分離出的輕質油水混合液排入密封油水分離系統,進行進一步分離得出輕質油和水,輕質油經油泵輸送排入中轉罐內,裂解油氣水混合物繼續經管道進入水安全閥,經水安全閥的裂解油氣水混合物不會往回流,從而保證裂解爐內始終處于負壓狀態,經水封后的裂解油氣水混合物經管道進入列管式冷卻系統再次冷卻,分離油氣水混合物中含有的裂解氣、輕質油水泥合物,輕質油仍進入油中轉罐,裂解氣繼續經管道進入裂解氣緩沖罐,在壓力控制裝置的作用下經水封罐凈化處理,除去部分H,S等酸性氣體后作為燃料給裂解爐提供熱能。

輪胎經過約14小時的裂解后,裂解爐停止加熱,關閉負壓設備,同時打開裂解爐上的放空閥,使爐內恢復正常壓力。采用空氣冷卻的方式,通過鼓風機對裂解爐鼓風不斷的帶走裂解爐外壁的熱量,待爐內溫度冷卻至50-60°C以下,打開裂解爐炭黑出料口,此時炭黑有一定的流動性,可在爐體旋轉作用下自動排出粗炭黑,通過裂解爐出料口直接進入密閉的粗炭黑料槽,由料槽通過風運系統再進入炭黑深加工區,整個過程嚴密對接,確保炭黑在出料過程中無逸散。粗炭黑粒徑約40~100目,粗炭黑粗炭黑收集過程約1小時。炭黑出料完畢后關閉炭黑排放口,打開入料口,使用抓機將裂解爐內的鋼絲拉出,然后打包入庫冷卻,冷卻和出料階段總耗時約9小時。

- 2025-10-24 利菲爾特輪胎煉油設備河北項目現場

- 2024-12-21 分汽包在輪胎煉油設備中的安全性保障

- 2024-12-16 輪胎煉油設備工藝流程概述

- 2024-12-09 廢輪胎熱裂解煉油設備水封進油的解決方案

- 2024-12-02 廢輪胎熱裂解煉油設備水封進油怎么回事?

- 2024-10-30 河南連續式廢輪胎煉油設備制造商

電話:400-118-6697

電話:400-118-6697